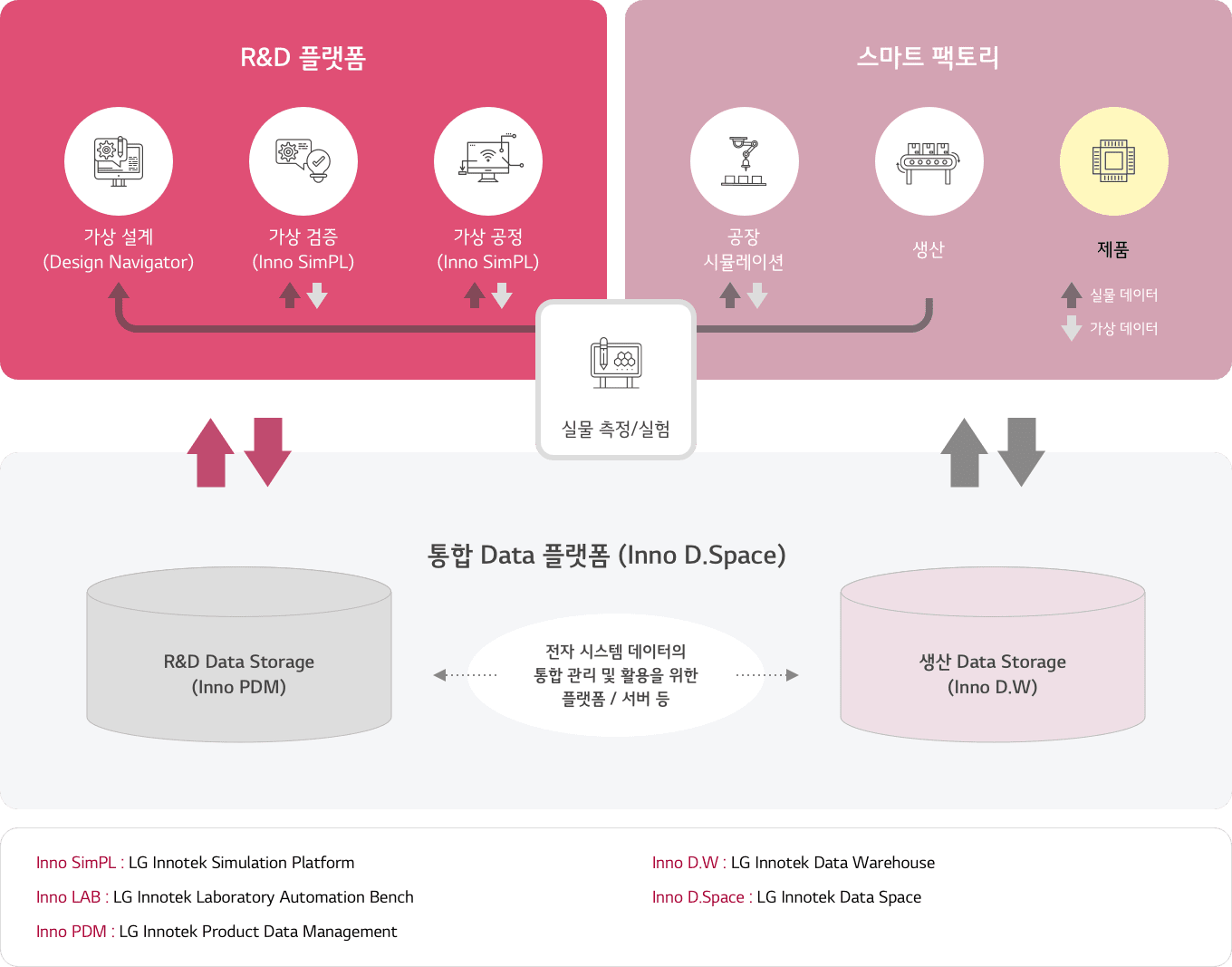

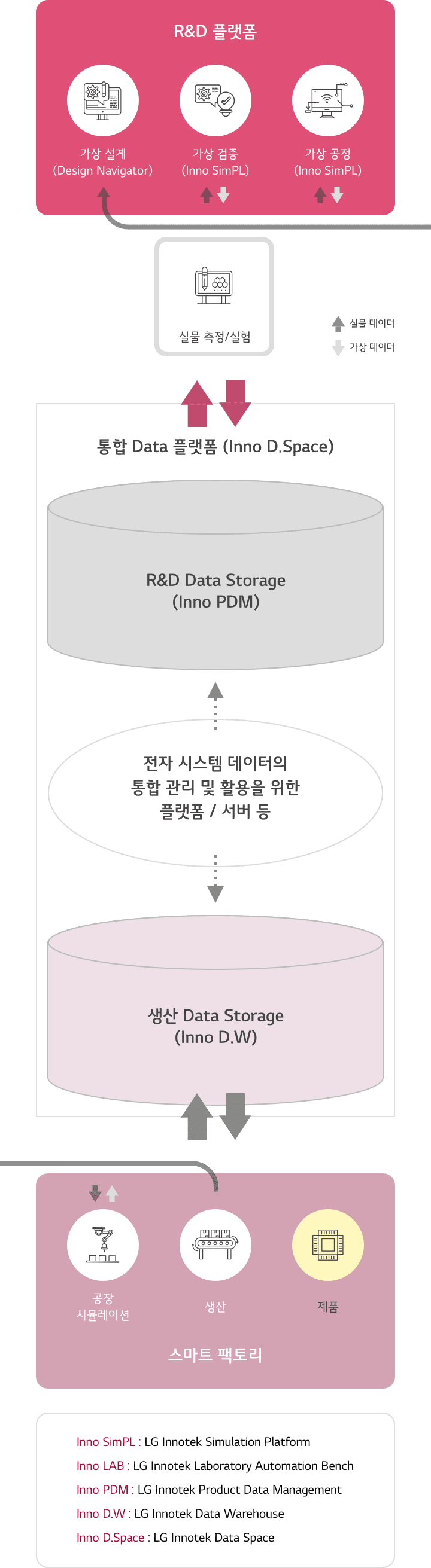

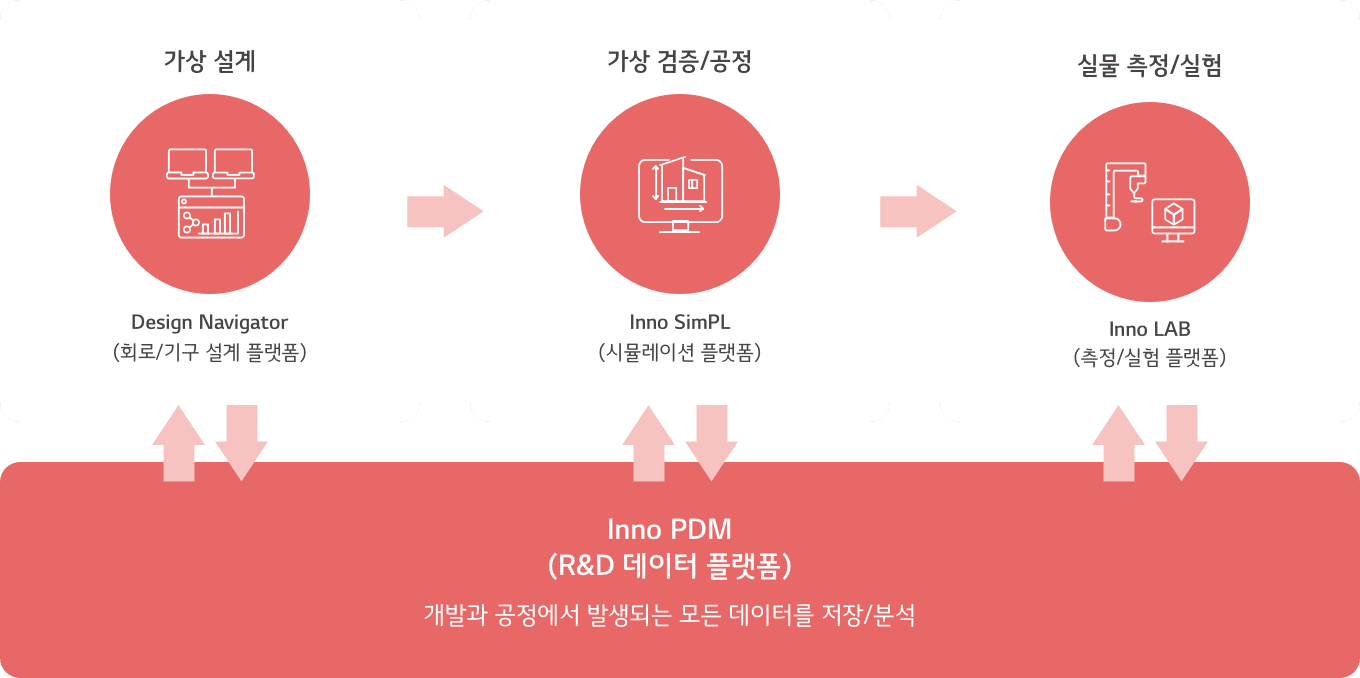

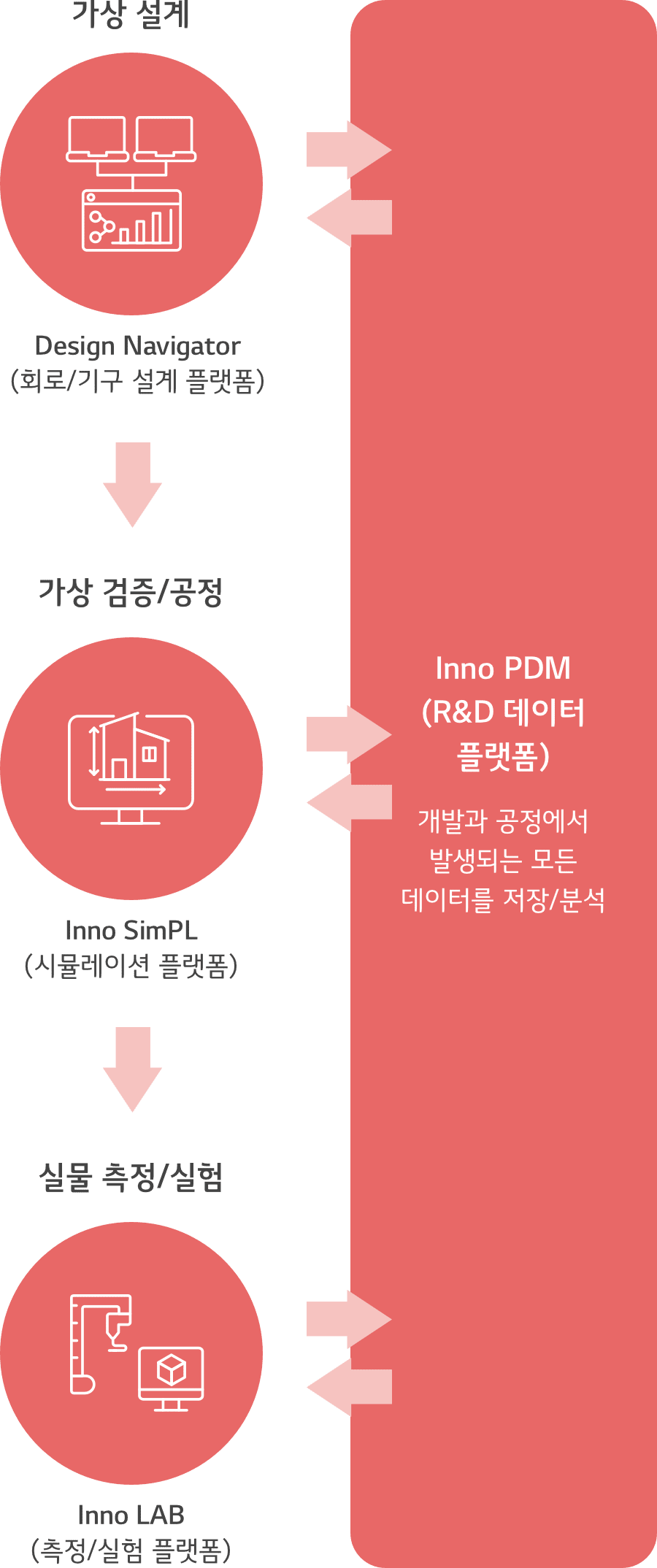

1 가상설계(Design Navigator) : 가상 설계 플랫폼인 Design Navigator를 통해 부품의 회로나 설계를 자동화하여 개발 리드 타임을 단축하고, 설계 품질을 상향 평준화 시킬 수 있습니다.

2 가상 검증/공정 (Inno SimPL) : 시뮬레이션을 자동으로 수행할 수 있는 플랫폼인 Inno SimPL에서는 가상 설계를 기반으로 가상 검증을 수행하고 가상 공정을 통해 핵심 공정의 불량율을 사전에 예측하고 개선할 수 있습니다.

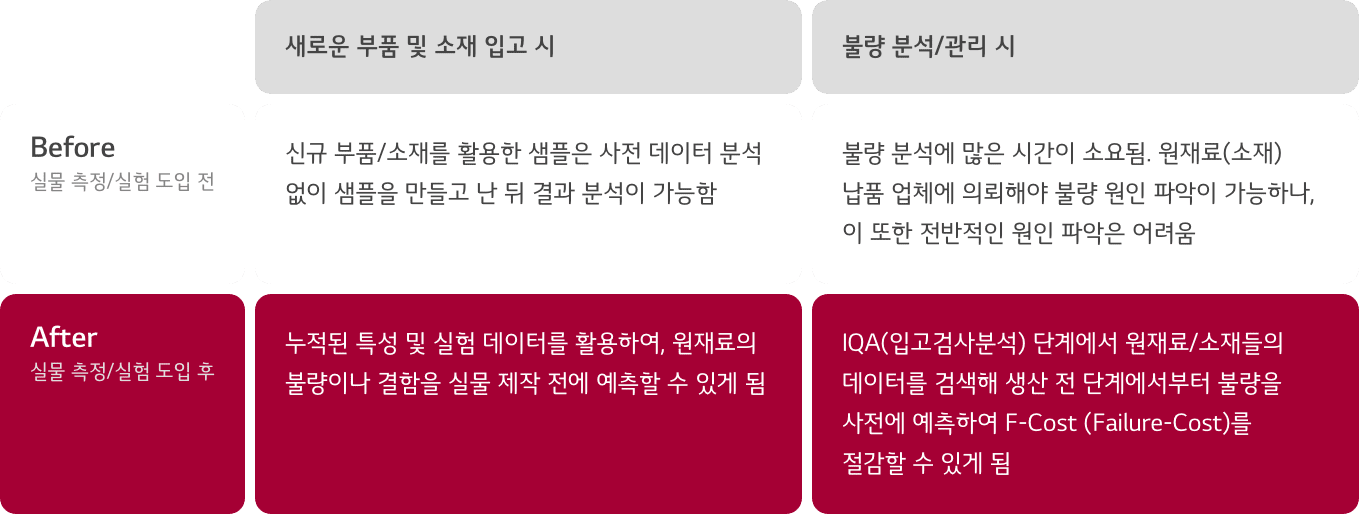

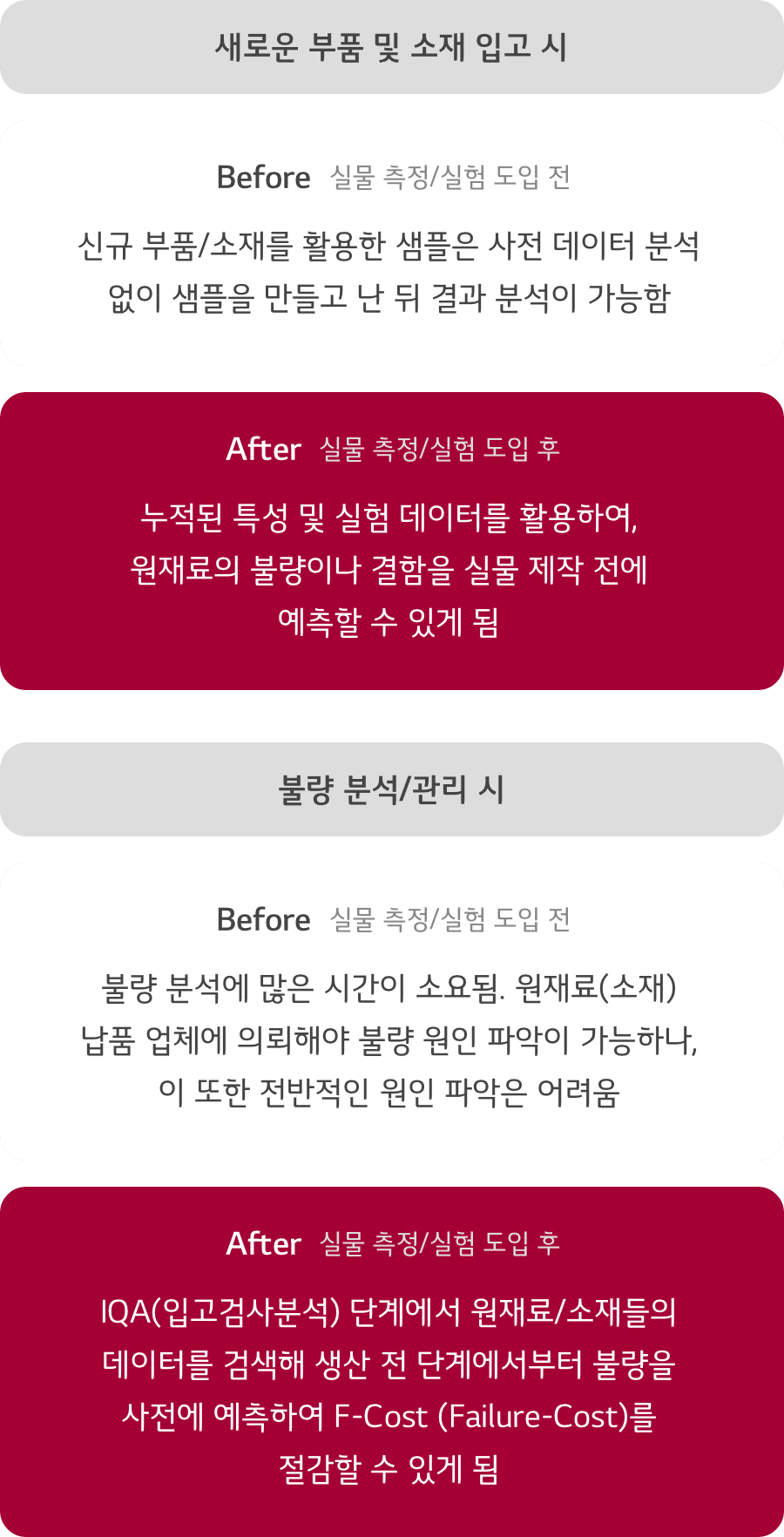

3 실물 측정/실험 (InnoLAB) : Inno LAB은 개발부터 공정 단계까지 실물 부품을 측정, 발생하는 데이터를 수집하여, 제품의 가상 설계/ 검증/공정에 활용하는 플랫폼입니다. 수집된 데이터는 향후 다른 제품을 설계, 생산하기 전 예측 정확도를 개선하고 성능을 높일 수 있도록 도와줍니다.

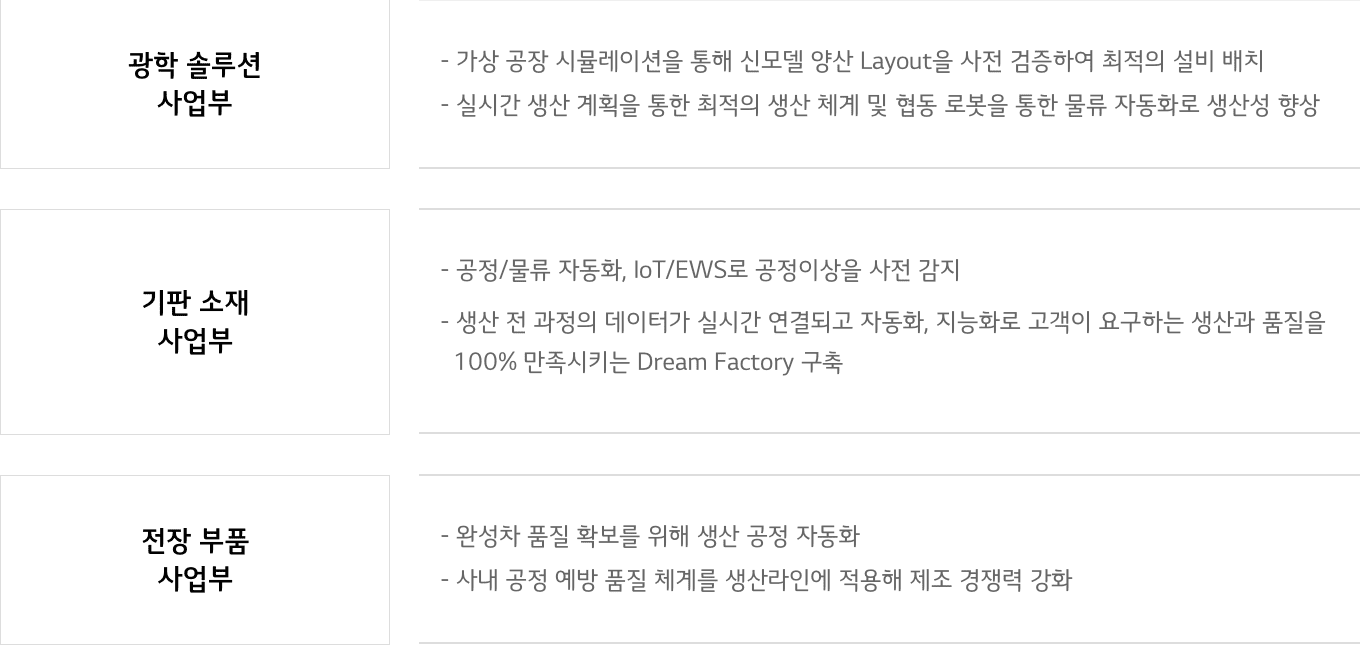

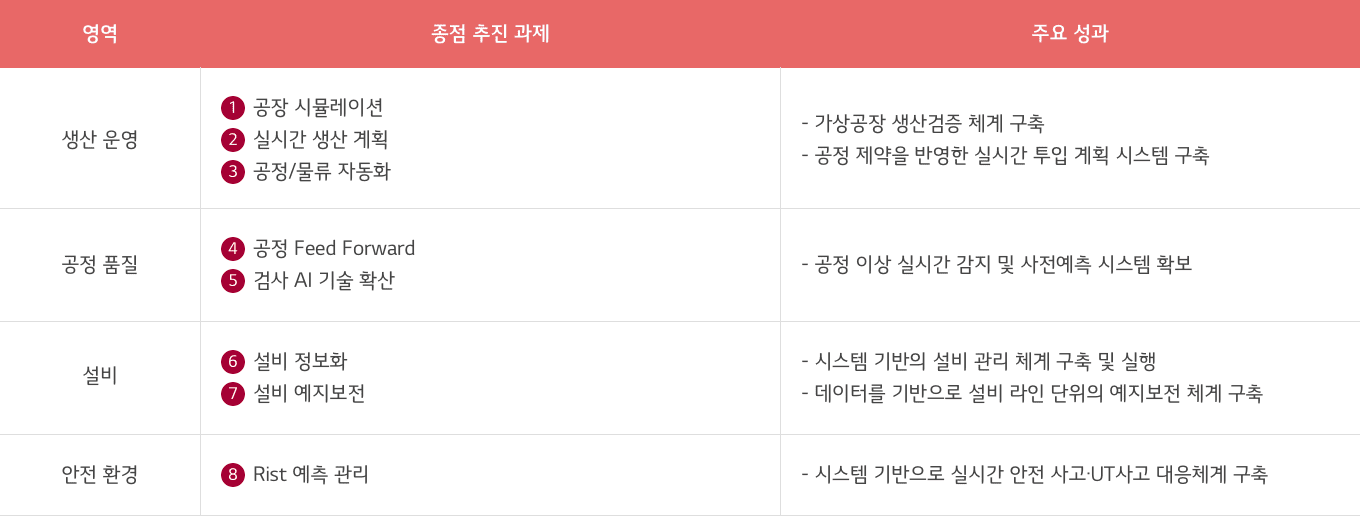

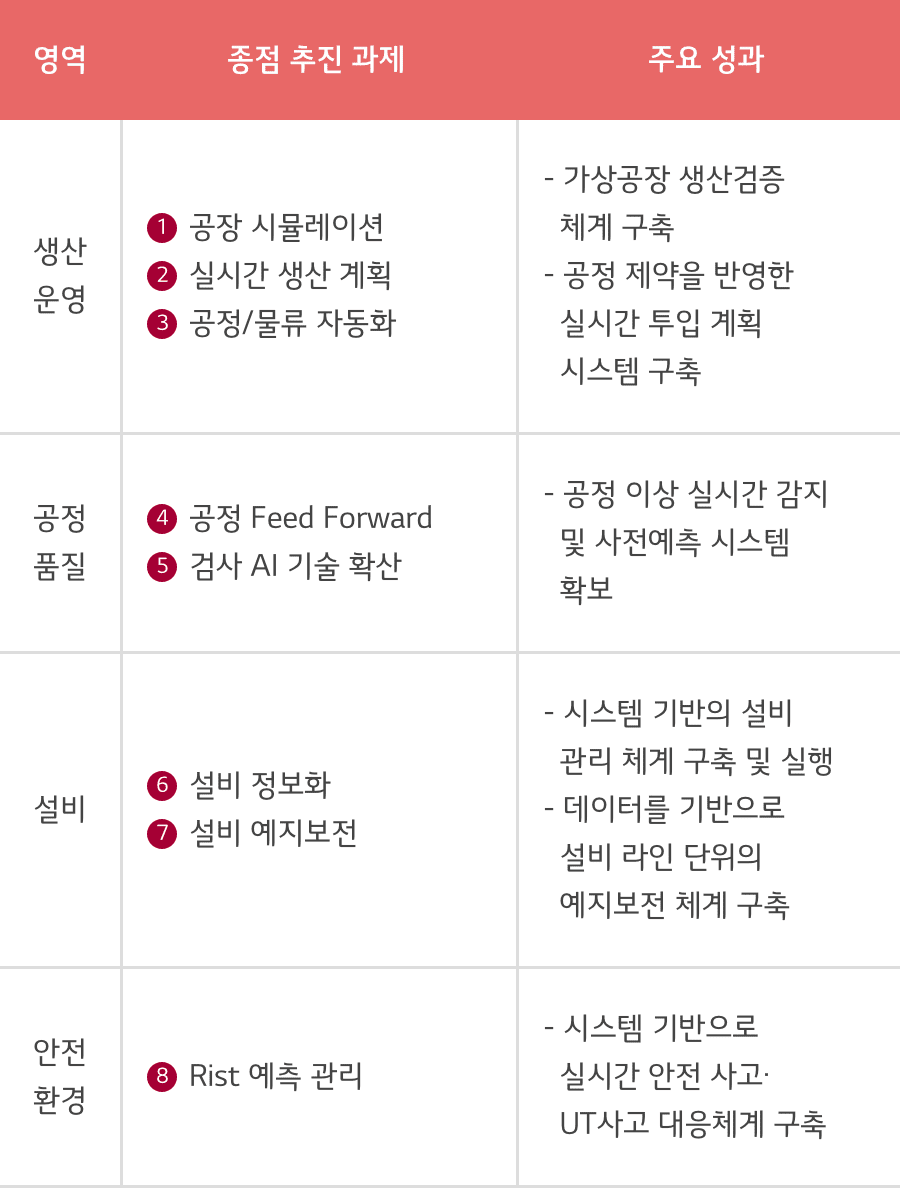

LG 이노텍 스마트 팩토리 영역별 중점 추진 과제

LG이노텍의 스마트 팩토리는 광학, 기판, 전장에 이르는 각 사업 부문별 특성에 맞춰 추진되고 있습니다. 지능화 솔루션을 선도적으로 적용해 생산 전 과정을 데이터로 연결하고, 검사, 제어, 판정에 AI를 활용해 생산라인을 효율화하고 있습니다. 또한, ESG 활동을 강화하기 위해 전 생산 영역에서 재생 에너지 사용, 유틸리티 온실가스 저감, 연료 전환 및 에너지 효율/공정 개선 활동을 진행하고 있습니다. 이로써, LG이노텍은 2030년까지 생산 현장에서 사용되는 전력 모두를 재생에너지로 전환할 예정이며, 2040년에는 탄소중립 달성을 목표로 하고 있습니다.

LG 이노텍 스마트 팩토리 추진 과정

LG 이노텍 디지털 트윈 차별점

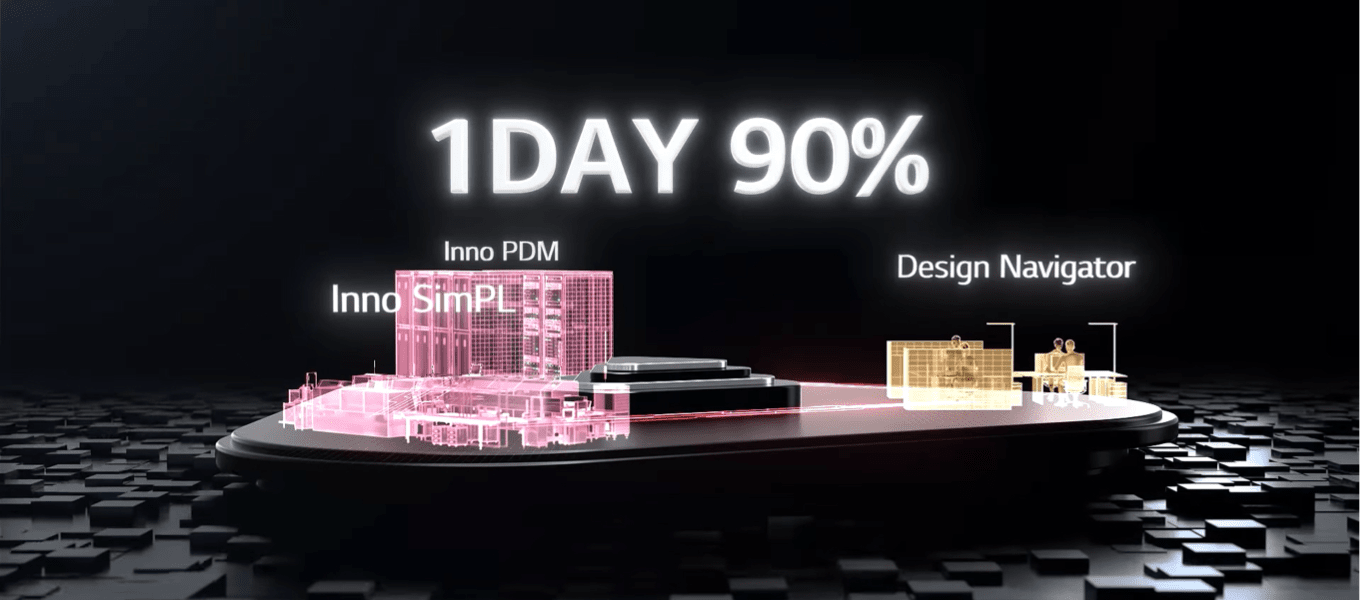

1 Day 90% 목표

LG이노텍은 1day 90%라는 목표를 가지고, 데이터 기반의 가상설계, 가상검증, 가상공정과 측정 실험 데이터 연결을 통해 디지털 트윈을 실현하고자 합니다. 이는 1일 내에 90%의 정확도로 설계 검증 및 주요 공정의 불량 예측 시뮬레이션을 수행하겠다는 목표입니다. LG이노텍은 자사 제품의 개발과 양산까지의 전 과정은 물론, 고객의 공정에서 발생 가능한 불량까지 미리 예측하고 대응함으로써, 고객의 제품 개발 리드 타임을 획기적으로 단축해 고객의 시장 경쟁력 강화를 실현하고자 합니다.

R&D에서 생산 영역까지

“실물 측정/실험“ 데이터 연결

LG이노텍은 제품 설계부터 생산까지 전 단계에서 각종 실물(샘플, 최종 제품 등)의 측정/실험 데이터를 다른 제품을 설계/생산하는 시점에 활용하여 미리 원재료 불량이나 공정 상의 이슈를 파악할 수 있는 전문 플랫폼, Inno LAB을 구축하고 있습니다. 각 단계에서 산출되는 데이터(원재료, 온도, 각도 등의 조건 및 결과)는 모두 자동으로 수집/보관되며 다시 가상 개발 단계로 연결됨으로써 예측의 정확도를 개선하고 성능을 향상시킬 수 있습니다.

스스로 감지, 판단, 실현하는

지능형 자율운영 공장 추구

R&D 플랫폼과 스마트 팩토리의 연결

심리스하게 데이터를 연결/활용함으로써 양산 이후에도 개발과 연계한 불량 분석/대응이 가능해집니다. 공정에서 불량이 발생한 경우, 실물 데이터와 축적된 기존 데이터 기반 가상 시뮬레이션을 통해, 기존에 현장에서 DOE(Design of Experiments, 실험계획법) 방식으로만 불량을 해결하던 것보다 더 빠르고 정확한 대응이 가능합니다. 또한 생산 현장의 결과 데이터를 차기 제품 설계 시 미리 반영되게 함으로써 동일 불량의 재발을 최소화, 궁극적으로는 제로화 할 수 있습니다.

공장 시뮬레이션

LG이노텍은 전사 공장의 모든 라인에 디지털 트윈 기반 시뮬레이션 적용을 완료했으며, 시뮬레이션 데이터는 ‘Digital Factory Library’에 저장하여 관리하고 있습니다. 이 라이브러리에 저장된 생산량, 리드 타임 등의 정보를 바탕으로 라인별 공정을 최적화하고, 새로운 라인을 구축할 때도 활용하고 있습니다. 이로써, 공장 라인을 확장하거나 신규로 구축할 때 기존에 사람이 수작업으로 검토하던 절차가 사라지고 공정별 분석/검증 시간을 단축할 수 있게 되었습니다.

.png)